新趋势 3D打印与新兴能源技术协同加速汽车零配件研发

在汽车产业迈向智能化、电动化与可持续发展的浪潮中,两大关键技术正以前所未有的方式深度融合,重塑着汽车零配件的研发范式:增材制造(3D打印)与新兴能源技术。它们不仅是独立的技术前沿,更在协同中催生出强大的创新动能,显著加速了从概念设计到产品落地的全过程。

一、3D打印:重塑研发流程的敏捷制造核心

传统汽车零配件研发依赖漫长的模具开发与试制周期,成本高昂且灵活性不足。3D打印技术的引入彻底改变了这一局面。

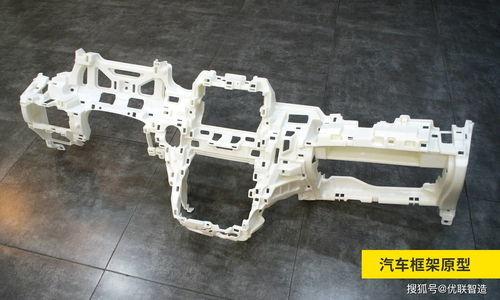

- 快速原型与功能验证:设计师可以在数小时或数天内将数字化模型转化为实体原型,用于形状拟合、装配测试甚至部分功能验证。这极大缩短了设计迭代周期,使“设计-测试-优化”的循环得以高速运转。

- 复杂结构一体化制造:3D打印能够实现传统工艺难以加工或需要多部件组装的一体化复杂结构(如拓扑优化的轻量化支架、内部随形冷却流道)。这不仅减轻了零件重量,提升了性能,更减少了组装环节和潜在故障点。

- 小批量与定制化生产:对于高端、特种车辆或新型动力系统的专用零部件,3D打印无需模具即可实现低成本、快速的小批量生产,完美适配研发阶段的需求多变性与定制化趋势。

二、新兴能源技术:驱动零配件创新的核心需求

汽车动力源从内燃机向电动化、氢能等多元清洁能源的转型,对零配件提出了全新的性能要求。

- 电动化驱动系统:电机、电控、减速器“三合一”电驱系统对结构紧凑性、散热效率和电磁兼容性要求极高。其壳体、散热器、连接部件等需要全新的设计思路和材料方案。

- 电池包与管理系统:作为电动车的“心脏”,电池包的轻量化壳体、高效热管理组件(如液冷板)、安全防护结构以及电池管理系统(BMS)的相关硬件,都是研发的重点与难点。

- 氢燃料电池系统:氢燃料电池堆的双极板、膜电极组件以及高压储氢罐等关键部件,对材料耐腐蚀性、密封性和安全性有极端要求,其研发过程高度依赖新材料与新工艺的突破。

三、协同加速:1+1>2的融合创新效应

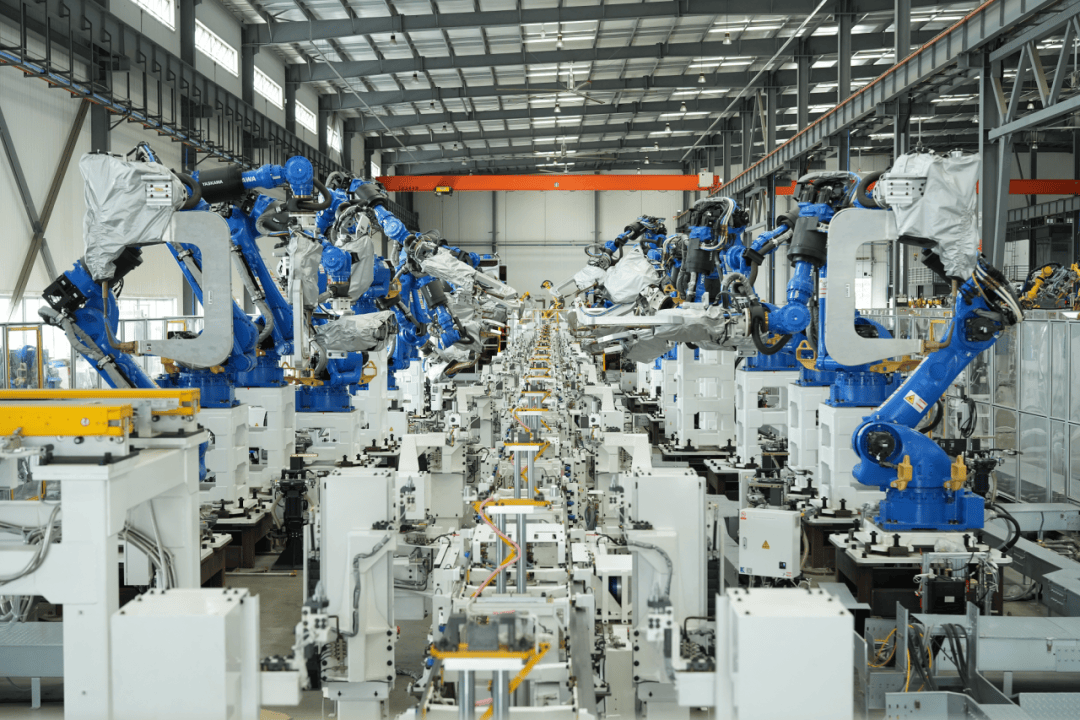

当3D打印的敏捷制造能力遇上新兴能源技术的创新需求时,产生了强大的化学反应,加速了整个研发进程。

- 加速材料与结构同步创新:例如,研发用于电池包的新型轻量化、阻燃复合材料时,3D打印可以同步进行该材料成型的结构件设计与快速试制,同步验证材料性能与结构设计的匹配度。对于燃料电池的双极板,可直接打印带有复杂流道的金属或石墨结构,快速优化反应气体与冷却液的分布。

- 实现集成化功能部件:3D打印可以制造出集成散热通道、传感器安装位、线束布管空间的多功能结构件。例如,为电机控制器打印一个集成了液冷流道和电气接口的壳体,在减重的同时优化了热管理和电磁布局。

- 支撑快速迭代的台架与整车测试:在新型动力系统样机开发阶段,许多非标测试夹具、适配支架、临时管路连接件等,都可以通过3D打印快速获得,保障了测试验证环节的即时推进,缩短了整体研发周期。

展望与挑战

随着多材料3D打印、金属打印效率提升以及人工智能辅助生成式设计的发展,3D打印在汽车新能源零配件研发中的应用将更加深入。从最初的原型验证,逐步走向小批量生产最终用途部件,甚至通过分布式制造网络革新备件供应链。

挑战依然存在:包括3D打印材料的长期耐久性与大规模生产成本控制,以及与现有汽车行业严格认证标准的对接。但毋庸置疑,3D打印与新兴能源技术的双轮驱动,正为汽车零配件研发注入澎湃动力,推动汽车产业向着更高效、更清洁、更个性化的未来全速前进。

如若转载,请注明出处:http://www.topwayic.com/product/46.html

更新时间:2026-03-01 05:31:34